板狀剛玉技術上,它具有高的耐火度、優異的抗熱震性、抗蠕變性和抗剝落性.廣泛應用于鋼鐵、鑄造、石化、陶瓷、玻璃等行業的耐火材料中。經濟上,它具有原料來源穩定,生產過程節能、環保,產品性價比高等優點。那么板狀剛玉的性能及冶煉工藝有哪些呢?接下來河南四成

板狀剛玉廠家為大家介紹一下板狀剛玉的性能及冶煉工藝。

板狀剛玉的性能:

1. 耐火度≥1800℃,其熔點達 2050℃。

2. 具有結晶粗大、發育良好的 ?- Al2O3 晶體結構,大大改善了抗蠕變性能。

3. 板片狀晶體結構,開口氣孔小顯氣孔率低,吸水率低;內部封閉氣 孔較多,抗熱震、抗剝落性能好。

4. 由于生產過程不添加任何添加劑,使得純度高,體積穩定性好,重燒收縮比較小。

板狀剛玉的冶煉工藝:

1、球磨:采用拜耳法輕燒氧化鋁粉為原料,進行連續球磨,細度和比表面積需達到要求,有助于氧化鋁粉的燒結與致密化。

2、成球:磨細后的粉采用成球盤或成球筒成球。成型后的坯球需具有強度,避免在運往干燥器的過程中破裂。針對成球過程中半成品球含水量高、易分層、干燥困難等問題進行相應的工藝優化設計,妥善解決。

3、干燥:成形后的坯球進人干燥器內.利用豎窯內的逆流熱風干燥除去約15%(w)的水分。但豎窯內的溫度要嚴格控制,以免坯球內部產生裂紋和分層、甚至結塊和堵爐等.造成球流運行中斷,干燥質量下降。

4、燒結:坯球干燥后進入豎窯。燒結溫度為1900`1950°C。通過控制豎窯內熱風溫度及流速,獲得晶體發育充分.燒結的板狀剛玉結構。

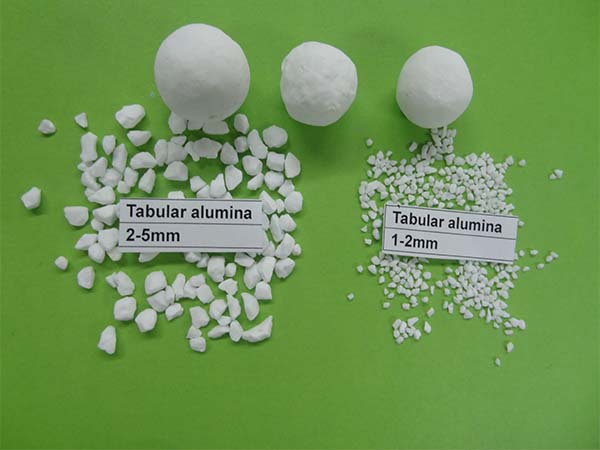

燒成后經過冷卻、撿選(撿出過燒和欠燒制品)、檢驗(對燒結的制品進行物化指際檢側)、破碎和篩分后,可以獲得不同粒徑尺寸的產品。